Композитное судостроение в Петербурге: победим всем кластером!

27 мая 2016 | 21:35Композиционные материалы (или композиты) давно уже перестали быть новинкой и в быту, и в промышленности, и в сфере высоких технологий. Они используются для производства самых разных продуктов – от водопроводных труб до морских судов. Корреспондент «Диалога» изучал ситуацию, сложившуюся в одной конкретной сфере применения композитов – судостроении. Как выяснилось, в Петербурге эта отрасль активно развивается, но перед ней стоят вполне характерные для российской промышленности проблемы. Какие именно – прокомментировали специалисты.

Суть композита – в том, что в его рамках объединяются несколько разных веществ с разными свойствами, которые в сочетании приобретают совершенно новые характеристики. К композитам можно отнести, в принципе, даже обычную клееную фанеру или ДСП, а также железобетон и… булат – знаменитую старинную сталь, в которой сочетаются слои или волокна высокоуглеродистого и низкоуглеродистого металла. Но наиболее широко используются полимерные композиционные материалы – вплоть до того, что именно их и называют композитами, без конкретного указания на то, из чего они сделаны.

«Если кто-то не знает о преимуществах полимерных композиционных материалов – я напомню: это возможность эксплуатации в жёстких условиях, высокие механические свойства, термостойкость, коррозионная стойкость, ремонтопригодность. Это действительно инновационные материалы, которые могут вывести судостроительную отрасль на мировой рынок, стать двигателем судостроения и в мире, и в России. Объём мирового рынка, согласно нашему анализу – 80-90 миллиардов евро; объём производства композитов и изделий из них – порядка 10-12 миллионов тонн в год. Соответственно, этот рынок достаточно стабильно растёт – на 5-8 процентов в год. Ключевые игроки – Китай, США, Евросоюз и страны Юго-Восточной Азии. В аэрокосмическом секторе доля композитов составляет около 15 процентов, в судостроении – пока всего 2-3 процента, однако полимерные композиционные материалы находят всё более широкое применение и в этой сфере, годовой прирост этого рынка – 6-7 процентов. Преимущества полимеров в судостроении – это уменьшение веса корпуса, отсутствие необходимости в сварке, снижение радиолокационной заметности, экологическая безопасность, упрощение эксплуатации, пожаро- и взрывобезопасность», — рассказал исполнительный директор ГК «Композитные решения» Алексей Заостровский.

Как строят «слоёный» корабль

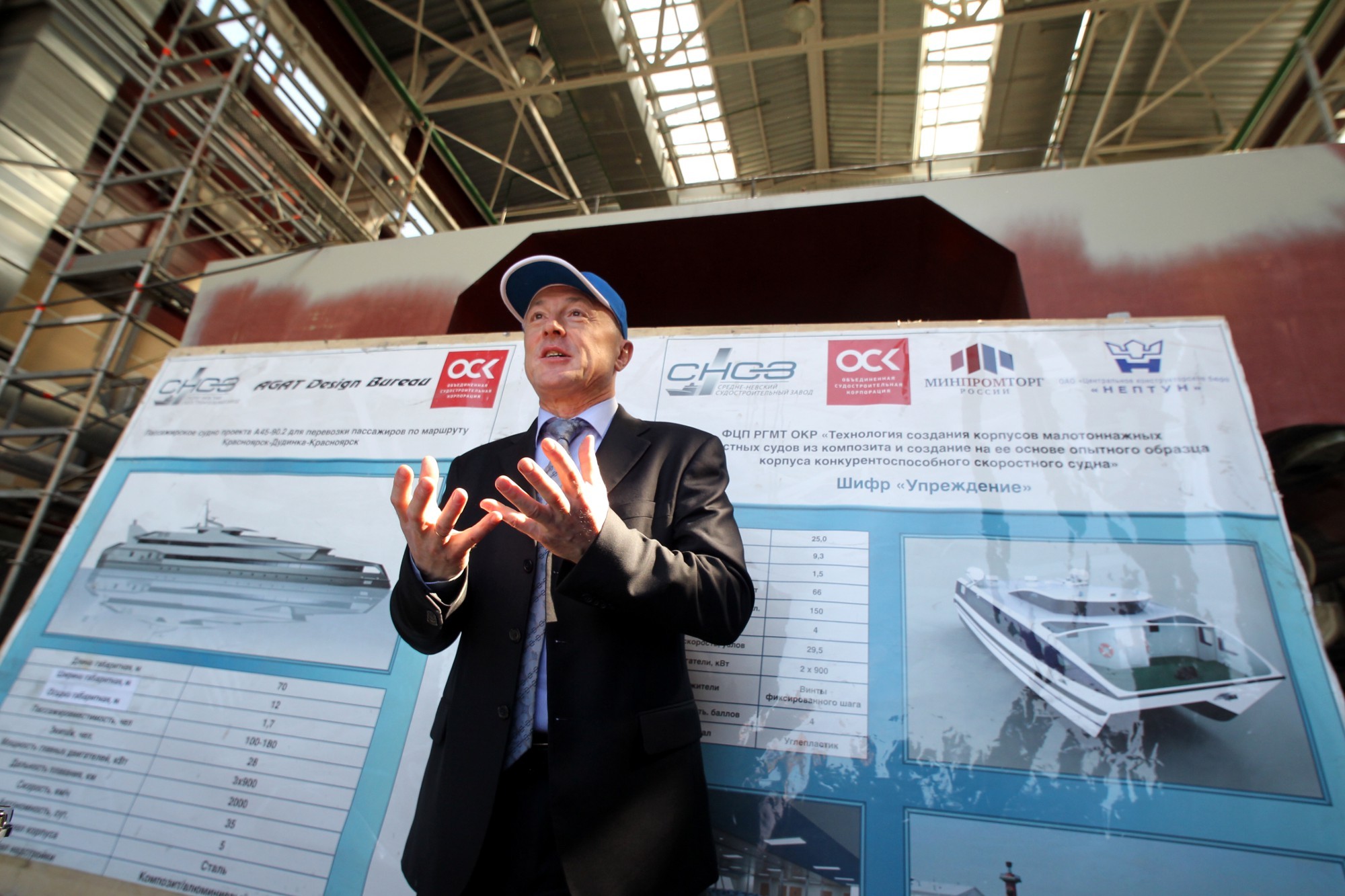

Процесс конструирования судна из композитных материалов, который корреспонденту «Диалога» довелось наблюдать на Средне-Невском судостроительном заводе, нимало не напоминает то, как строят стальной или уж тем более деревянный корабль. Это скорее напоминает приготовление слоёного пирога или гончарное производство, чем знакомую процедуру сварки из металлических листов. Сначала создаётся огромная стальная форма, определяющая обводы корпуса, затем рабочие послойно выкладывают её специальной тканью – со стеклянными или угольными нитями – и заливают смолой. «Чтобы собрать этот комплекс оборудования – и чтобы всё это вместе заработало – понадобились серьёзные усилия и время порядка 3-4 лет», — пояснил генеральный директор СНСЗ Владимир Середохо.

«Вот эта гигантская чаша герметизируется, проверяется на удержание вакуума. Дальше выстилаются вспомогательные слои, которые позволят легче вынуть пластмассовое изделие из стальной махины. А затем идёт послойная выстилка тканью: около 50 этих слоёв мы делаем в усилениях, и по 30 – в основном объёме. После того, как выстилка закончится, опять нужно будет нанести разделительные материалы, надеть на судно гигантский мешок из специальной вакуумной плёнки. Появится масса сосудов, которые будут подводить смолу. Начнётся процесс выкачки воздуха и обжатия пакета – весь воздух из него уйдёт, мешок плотно прижмёт к стенкам матрицы эту стеклянную массу, и внутрь начнёт подаваться смола. Сначала одна, а затем вторая часть корабля будет залита смолой, и превратится в гигантский монолитный стеклопластиковый бассейн. Потом уже мы начнём насыщать его набором, продольным и поперечным, ставить палубы, переборки, выгородки – и вы увидите, до какого состояния это всё дойдёт. Это очень интересная штука – такого большого изделия никто в мире не делает подобным методом», — рассказал Игорь Шкарбанов – начальник цеха Средне-Невского завода, в котором строится базовый тральщик проекта 12700.

Одна матрица – одна модель корабля. Если изменятся гидродинамические характеристики – нужно будет, конечно, переделывать форму. Но если этого не случается, то выходящие из одного цеха суда похожи, как две капли воды.

«Для ОСК это интересная тема»

Объединённая судостроительная корпорация, в состав которой входит СНСЗ, распознала перспективность этого направления. Подобно тому, как это делается во всём мире, ОСК решила строить из композитов и военные корабли, и гражданские суда. Впрочем, ничего такого уж нового в этом нет – первый стеклопластиковый минный тральщик на Средне-Невском заводе построили… в 1966 году!

«Для Объединённой судостроительной корпорации тема композитов сейчас является достаточно интересной, инновационной, и я считаю, что именно за ней будущее – как в военной сфере, так и в гражданской. Поэтому я лично курирую этот вопрос в корпорации и придаю ему достаточно большое значение. В рамках технической политики ОСК этот проект открывается как отдельная тема, и базовым предприятием корпорации, которое непосредственно продвигает данное направление, является Средне-Невский судостроительный завод. Конечно, им эта тема не исчерпывается: в Санкт-Петербурге уже создано производство плоских композитных панелей, которые достаточно активно поставляются в Дальневосточный федеральный округ, где из них собираются объёмные конструкции – надстройки для военных кораблей. Есть перспективы развития данной тематики – недавно на уровне Минобрнауки был запущен конкурс «Пионер-М», который подразумевает строительство одного пилотного экземпляра катамарана, а в дальнейшем – выход серии из 18 катамаранов из композитных материалов для научно-образовательных нужд. Суда эти будут иметь модульную конструкцию, в центре которой будут сменные контейнеры, оборудованные под те или иные задачи. Это будут такие многоцелевые суда, предназначенные для всех высших учебных заведений, которые имеют прямую связь с морем», — заявил вице-президент по техническому развитию АО «ОСК» Дмитрий Колодяжный.

Действительно, одно из перспективных изделий СНСЗ – пассажирский катамаран на 150 мест, полностью сделанный из углепластика, лёгкого и прочного материала. Спроектирован он специально для развозки туристов с больших круизных лайнеров, прибывающих в Морской порт Петербурга, причём имеет низкую надстройку, которая позволяет ему проходить под мостами. По словам Середохо, он более вместительный и комфортный, чем «Метеор», и к тому же более удобен в навигации и причаливании. Стоимость пилотного образца, на котором отработаны все технологии, составит около 300 миллионов рублей; когда изделие пойдёт в серию – цена снизится. Разумеется, это зависит от того, поступят ли заказы в достаточном объёме.

«Мы планируем спустить его на воду в начале июля, чтобы ко Дню военно-морского флота он уже был готов», — пояснил руководитель СНСЗ. Предполагается, что судном будет владеть Минпромторг, который уже передаст его в пользование городским властям Петербурга.

Помимо судостроения, СНСЗ рассматривает расширение деятельности в рамках создания не совсем профильной, но близкой по тематике продукции: будут выпускаться лопасти для ветровых генераторов. Эти объекты имеют достаточно сложную композитную геометрию и крупные размеры – порядка 60 метров в длину. Соответственно, их нужно достаточно большое количество, а для производства требуются соответствующие технологии, которыми завод обладает, и инфраструктура для их транспортировки по воде к месту конечной сборки. Ещё один интересный проект, которым занимается предприятие – строительство сверхпроводящей полоидальной катушки для термоядерного реактора: знаменитого проекта ITER.

Где взять ингредиенты для «пирога»?

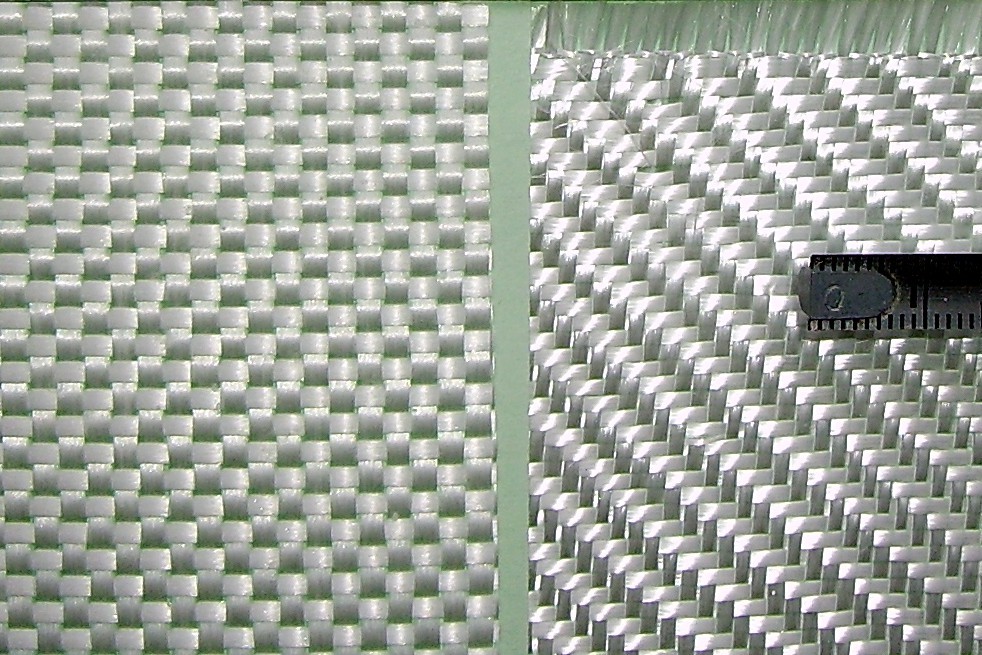

Однако композитные материалы, в отличие от стали или дерева, не представляют собой готовой продукции, а формируются из массы компонентов, «входящих материалов» – это ткань и другие армирующие материалы, смолы, пенопласт… Пока значительную их часть импортируют из Европы, однако ведутся работы по созданию отечественных заменителей – к концу нынешнего года этот процесс по ряду направлений должен быть завершён. Ткани, уголь и стекло уже используются отечественные, а скоро то же самое можно будет сказать и про смолы, отметил Середохо. Для применения в композитах рассматривается даже обычный лён.

«Я хочу коснуться очень важного вопроса, связанного с импортозамещением. Дело в том, что все конструкции, над которыми мы работаем, в значительной мере изготовлены с применением импортных материалов: армирующих, связующих, заполняющих. В последнее время были проведены исследования и весь комплекс сертификационных испытаний по внедрению отечественных армирующих и связующих материалов. Мы сравнили финские ткани Ahlstrom и наши отечественные продукты объединения «Стеклонит» и ХК «Композит» — и оказалось, что наши ничуть не хуже, а кое-где и лучше, чем импортные. Поэтому сегодня эти материалы уже сданы МВК, и прошла первая стадия одобрения [Морским] регистром. Аналогично это касается углепластиков – мы изучили продукцию ХК «Композит», и она тоже показывает очень хорошие результаты, которые говорят нам, что применение материалов этой компании позволяет нам создавать несущие корпусные конструкции с применением углеродных армирующих материалов. То же самое касается и связующих: сегодня с нами работают три производителя – заводы «Дугалак», «Электроизолит» и «Волгоградпромпроект». Свойства этих связующих, опять-таки, мы сравнили со свойствами шведского аналога – Dion FR 9300 – и результаты оказались достаточно надёжными. Мало того: они хороши не только по своим физико-механическим характеристикам, но и по уровню пожаробезопасности, и по токсикологическим показателям», — рассказал Николай Федонюк, начальник лаборатории прочности и проектирования конструкций из композиционных материалов ФГУП «Крыловский государственный научный центр».

Но именно отсутствие или нехватка отечественных материалов – одна из важнейших проблем, тормозящих развитие в России не только судостроения, но и производства любых других продуктов из композитов. Преодолеть инерцию постперестроечного периода даже за 2-3 года непросто – химическая промышленность постепенно заполняет провал, но быстро получить результаты невозможно.

«Одна из причин, сдерживающих развитие этой отрасли судостроения – ограниченная номенклатура и объём производства отечественных композиционных материалов. И если сегодня решена проблема импортозамещения в случае со стеклоармирующими и винилэфирными связующими, то повисли в воздухе вопросы, связанные с заполнителями – пенопластами, которые в отечественной промышленности в нужном количестве (и нужного качества) не производятся, а также с высокопрочными адгезионными составами», — добавил Федонюк.

«Сейчас есть уникальный момент, который в связи с падением цен на углеводороды даёт нам возможность перейти к более глубокой их переработке в стране, и это даёт шанс на развитие нефтехимии. Если мы говорим о полимерных композиционных материалах, то вопрос импортозамещения стоит остро: до 90 процентов полимерных связующих, как уже отмечалось, являлось импортными. Вопрос перехода на отечественные материалы в первую очередь завязан на тесное сотрудничество с предприятиями нефтехимической отрасли – опять-таки, с глубокой переработкой добываемых углеводородов. Если эта политическая задача в стране будет реализована, то будет спрос на инновации, в том числе будет улучшено взаимодействие науки и промышленности», — отметил директор Института высокомолекулярных соединений (ИВС) РАН Сергей Люлин. Это научное учреждение, расположенное в Петербурге, недавно подписало соглашение о сотрудничестве с ОСК, и теперь координирует для корпорации разработку новых полимерных композиционных и гибридных материалов и технологий.

Проблем много, решение — одно

Другие проблемы, на которые указывают специалисты – это отсутствие комплексной целевой программы внедрения композиционных материалов и устаревшие стандарты, которые не поспевают за появляющимися в отрасли нововведениями. «Сейчас наконец-то выпущен новый раздел правил Морского регистра судоходства. Думаю, что к концу года будут выпущены новые правила, которые полностью пересматривают подход к проектированию судов из композиционных материалов», — заявил Федонюк.

Четвёртая причина, по которой развитие композитной сферы в России идёт медленно – это практически полное отсутствие отечественного оборудования и технологических материалов для производства конструкций и изделий из композиционных материалов. В стране ещё нет ни одного производства, которое в промышленных объёмах выпускало бы промышленное оборудование и технологические материалы – например, плёнки и трубки.

И пятый момент, который серьёзно сказывается на внедрении – это недостаток квалифицированных специалистов в области проектирования и строительства кораблей и судов из композиционных материалов. В советское время в Корабелке (ныне это Санкт-Петербургский государственный морской технический университет) была специальная группа, которая готовила таких людей, но сегодня специалистов такого профиля не готовят нигде, отметил Федонюк.

«Очень заметен дефицит кадров – действительно, у нас сейчас никто не выпускает линейных инженеров по технологиям производства (это я вам заявляю как представитель частного бизнеса: нам действительно приходится очень сложно с кадрами). Нет и специализированных институтов: даже если где-то есть интересные идеи (например, у аспирантов), им некуда присоединиться – к какому-нибудь институту, где они могли бы реализовать свои интересные новшества в плане применения полимеров», — указывает Заостровский.

Сказать, что руководство страны и города не видит этих проблем, нельзя. Именно для их решения в своё время – год назад – был создан Композитный кластер, который объединяет в единый кулак научные институты, производителей материалов и те предприятия, которые занимаются изготовлением конечных изделий. Организационно он существует в форме консорциума, в котором есть управляющая компания, которая занимается организационной работой, совет кластера, научно-технический и наблюдательный советы (последний возглавляет уже упомянутый вице-президент ОСК Колодяжный).

«Кластер наш молодой – ему около года. Основная его задача – сконцентрировать предприятия, которые работают в области композитных материалов, наладить кооперацию, объединить инфраструктурные возможности. Основными направлениями для кластера были названы судостроение – и у нас якорным предприятием является именно Средне-Невский судостроительный завод – а также строительство, ЖКХ, транспорт, инфраструктура. Нужно было создать технологические цепочки, придумать и отладить организационные механизмы для работы в кластере и – это была одна из наиболее серьёзных задач – подготовить научно-технический персонал, которым предприятия по отдельности владеют», — пояснил генеральный директор Композитного кластера Вадим Зазимко.

Задача, которая стоит перед этим кластером, выглядит монументальной. Необходимо взять компетенцию от каждого имеющегося предприятия и института, образовать единый центр, в котором будут распределяться задачи и направления. А главное – преодолеть не только 20 лет отставания от так называемых «развитых стран» в разработке, внедрении и производстве новых материалов, но и инерцию государственного аппарата (проявляющуюся, среди прочего, в виде уже упомянутых проблем с сертификацией композиционных материалов для использования в судостроении). Но рынок перед производителями лежит огромный – даже если рассматривать композиционные материалы только применительно к судостроению – и перспективы у этого направления тоже очень большие. А главное – это та сфера, в которой пресловутое импортозамещение выглядит не просто совершенно реальным, но и предельно увлекательным для его участников процессом.

Подготовил Илья Снопченко / ИА «Диалог»